車床系列

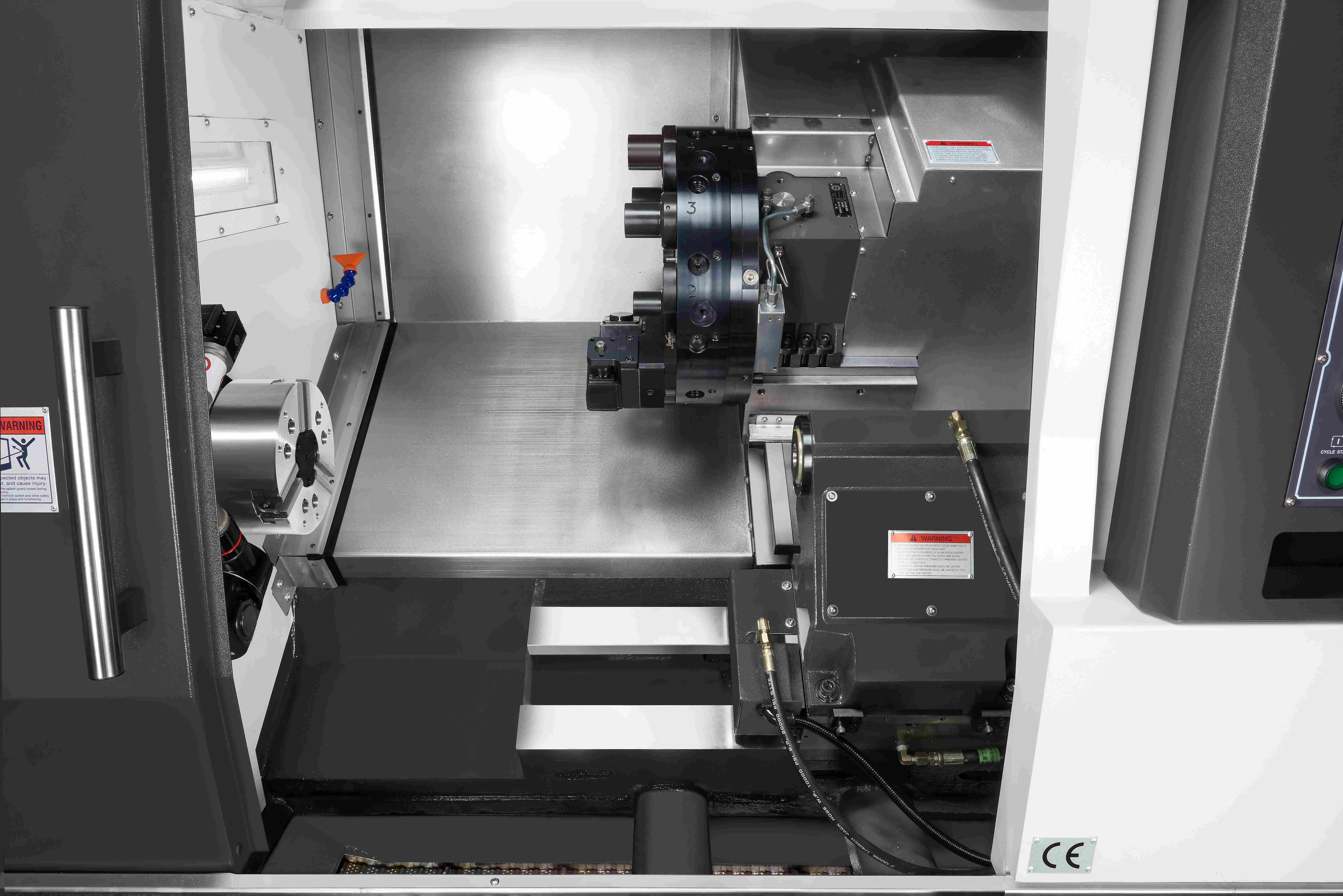

KT-200M

KT 系列 [多軸]

KT 系列車床與 B 軸和 C 軸結合成為多軸車銑複合工具機,B 軸加 C 軸整合車削加銑削複合加工,滿足一般車床所無法達成之複合式加工需求。

在 X/Z/B 軸上的直結驅動馬達可有效降低背隙,減少震幅問題以確保較高重複定位精度。

手工鏟花

- 主體結構中的主軸座、刀塔、尾座、滑板以及滾柱式導螺桿結構與基座的接觸面均採用傳統手工鏟花製作,以確保卓越的組裝精度、高剛性機身結構以及均衡的作動負載。

螺桿

- 全系列產品均採用高階等級的滾珠導螺桿,以確保優異的運作精密度。此外,各軸向均採用預拉設計,有效消除背隙和熱伸長,從而提升機械傳動的穩定性。

主軸

- 全系列主軸皆使用一體成型式鑄件,主軸心軸採用日製高精度軸承,提供優越的主軸負荷能力,保持主軸中心度,實現高精度傳動。

- 大型機種的主軸皆搭載 Fanuc iIP 系列廣域主軸馬達驅動,此設計能夠在低轉速區間滿足切削加工的需求。

動力刀塔

- 動力刀塔具備多種工具的適配能力,包括車削刀具、鑽孔桿、鑽頭以及用於銑削作業的旋轉刀具。

- 這種高度的靈活性能夠支持多樣化的加工過程,並在不需重新設置工件的情況下,顯著提升生產效率與加工精度。

| 項目 | KT-200M |

|---|---|

| 控制系統 | Fanuc 0i-TF Plus |

| 床面旋徑 | 530 mm |

| 床鞍旋徑 | 380 mm |

| 最大加工直徑 | 360 mm |

| 最大加工長度 | 500 mm |

| 棒材通孔徑 | 52 mm |

| 夾頭尺寸 | 8” |

| 主軸馬達 | 11/15 kw |

| 主軸最高轉速 | 4500 rpm |

| 主軸鼻端 | A2-6 |

| 主軸前軸承內徑 | 100 mm |

| 主軸孔錐度 | 1/20 |

| X 軸行程 | 180+20 mm |

| Z 軸行程 | 500 mm |

| X 軸快速位移 | 24 m/min |

| Z 軸快速位移 | 24 m/min |

| 滑軌形式 | 硬軌 |

| 刀塔系統 | 伺服 |

| 刀具數量 | 10T |

| 外徑刀具座直徑 | 25 mm |

| 內孔刀具座直徑 | 32 mm |

| 尾座系統 | 油壓 |

| 尾座套筒行程 | 110 mm |

| 尾座行程 | 425 mm |

| 尾座心軸錐度 | MT#4 |

| 尾座套筒直徑 | 70 mm |

| 佔地面積 (長x寬x高) | 3318x1675x1727 mm |

| 機台淨重 | 4000 kg |

免責聲明:凱豐機械股份有限公司保有在未事先通知的情況下修改任何產品規格的權利。

| 項目 | KT-200M |

|---|---|

| 控制系統 | Fanuc 0i-TF Plus |

| 床面旋徑 | 20.9” |

| 床鞍旋徑 | 15.0” |

| 最大加工直徑 | 14.2” |

| 最大加工長度 | 19.7” |

| 棒材通孔徑 | 2.0” |

| 夾頭尺寸 | 8” |

| 主軸馬達 | 11/15 kw |

| 主軸最高轉速 | 4500 rpm |

| 主軸鼻端 | A2-6 |

| 主軸前軸承內徑 | 3.9” |

| 主軸孔錐度 | 1/20 |

| X 軸行程 | 7.1+0.8” |

| Z 軸行程 | 19.7” |

| X 軸快速位移 | 24 m/min |

| Z 軸快速位移 | 24 m/min |

| 滑軌形式 | 硬軌 |

| 刀塔系統 | 伺服 |

| 刀具數量 | 10T |

| 外徑刀具座直徑 | 1.0” |

| 內孔刀具座直徑 | 1.3” |

| 尾座系統 | 油壓 |

| 尾座套筒行程 | 4.3” |

| 尾座行程 | 16.7” |

| 尾座心軸錐度 | MT#4 |

| 尾座套筒直徑 | 2.8” |

| 佔地面積 (長x寬x高) | 3318x1675x1727 mm |

| 機台淨重 | 4000 kg |

免責聲明:凱豐機械股份有限公司保有在未事先通知的情況下修改任何產品規格的權利。

門型自動上下料系統

- 門型自動上下料系統的主要優點包括提高生產效率、減少人工操作、降低操作錯誤和提高產品質量。通常應用於需大量重複加工的工件,例如批量生產或長時間運行的生產線。

- 此種系統的自動化特性使生產過程更加高效,同時也提供了更安全和可控的操作環境。

自動送棒材機

- 自動送棒材機專為高速送料而設計,節省人力並增加生產力。

- 主軸轉速不受限制,適合六角及四角異形棒材,並提供多種送料力距選擇,適用於不同直徑、重量和長度的棒材,防止料才彎曲變形。

工件接收器

- 工件接收器能夠自動接收加工完成的工件,無需開啟機台大門,節省操作人員的時間和便利性。

刀具設定儀

- 選用 Renishaw 或 Marposs 自動刀具設定器,減少機器停機時間,節省寶貴時間。精確的刀具長度和直徑測量,並能自動進行刀距補正的計算和修正。

油霧回收機

- 環境保護:有效收集和回收油霧,減少空氣污染,保護工作環境。

- 降低成本:回收的油霧可再次利用,降低潤滑油的消耗成本。

- 提高安全性:減少油霧在工作場所的積聚,降低火災和滑倒的風險。

- 改善工作條件:降低油霧濃度,提高工人的健康和舒適度。

- 延長設備壽命:保持機械部件清潔,減少油霧對設備的腐蝕和磨損。

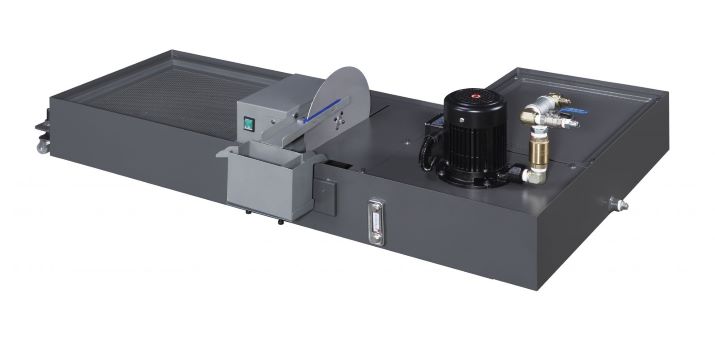

油水分離機

- 更多回收機會:可以將撇出的油再利用或銷售進行回收。

- 延長冷卻液壽命:去除油脂的冷卻液可以延長使用壽命和效果,降低維護和冷卻液更換的費用。

- 美觀優勢:減少切削工具與油冷卻液接觸時產生的煙霧,從而創造更清潔的工作環境。